|

||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

| Экология

Металлы имеют большое значение в существовании живого вещества. В физиологии микроорганизмов, растений и животных они играют двойную роль. Если какие-либо металлы не распространены в нормальном природном окружении, они становятся токсичными при сравнительно низких концентрациях. С другой стороны, недостаток металла рассматривается обычно как некоторый фактор, ограничивающий продукцию живых организмов. Таким образом, загрязнение окружающей среды может действовать в двух направлениях: устранять помехи в доступности необходимых металлов и, с другой стороны, повышать поступление металлов до их токсичного уровня. Свинец является одним из самых опасных среди распространённых металлов. Загрязнение окружающей среды свинцом и его соединениями во всём мире признаётся одной из главных проблем экологии и охраны здоровья населения. Растёт количество научных данных о вреде хронического воздействия свинца на организм. Самое страшное воздействие свинца - его негативное влияние на детей. Свинец влияет на нервную систему, что приводит к снижению интеллекта, а также вызывает изменения физической активности, координации, слуха. Свинец воздействует также на сердечно-сосудистую систему, приводя к заболеваниям сердца. Некоторые из этих заболеваний излечимы, но некоторые сопровождаются необратимыми изменениями. Существуют доказательства того, что воздействие свинца нарушает женскую и мужскую репродуктивную систему, что приводит к росту числа выкидышей и врожденных заболеваний. Высокие концентрации свинца в окружающей среде вызывают увеличение его содержания в организме человека и нарушение здоровья, что особенно четко наблюдается в зоне воздействия стационарных источников загрязнения. Если в скелете первобытного человека было лишь 1 мг свинца, то у современного его в 50-100 раз больше. Одной из главных областей применения свинца, более 50 % общего производства, является изготовление свинцовых аккумуляторов. В странах западной Европы свыше 95 % отработанных автомобильных аккумуляторов перерабатывается с целью извлечения из них свинца. Российский автопарк ежегодно "производит" в качестве отходов 180 - 200 тыс. т свинцовых аккумуляторов, содержание свинца в которых достигает 60 %. По экспертным оценкам, на свалках, транспортных площадках и других местах по всей территории России в настоящее время находится до 1 млн. т свинца в отработавших свой срок аккумуляторах. При существующем положении с их переработкой (не более 50 %) эта величина возрастает на 50-60 тыс. т ежегодно. Свинец и его соединения, выброшенные с отходами производства, не остаются на месте, а включаются в кругооборот веществ в природе. С каждым годом он во всё больших количествах выбрасывается в атмосферу и воду, а оттуда попадает в почву. Из почвы свинец довольно быстро перекочевывает в растения. Так, в помидорах, выращенных на расстоянии 500-5000 м от завода, свинца в 5-110, а в клубнях картофеля в 10-170 раз больше, чем на удалённых контрольных делянках. Установлено, что в зёрнах пшеницы и ячменя, выросших возле дороги, количество свинца в 5-8, а в соломе в 4-5 раз больше, чем в трёх километрах от шоссе. Больше всего свинца накапливается в корнеплодах и капусте. В то же время известно, что основной путь поступления свинца в организм человека в Российской Федерации - с продуктами питания, загрязнёнными свинцом, - 85 % общего поступления. Создание системы рециклинга свинцового сырья и предотвращение негативного воздействия свинца на население должно стать одним из фундаментальных принципов политики охраны окружающей среды Российской Федерации. В промышленно развитых странах прирост производства свинца из вторичного сырья составил 15 %, из рудного сырья - 8 %. Увеличение производства свинца из рудного сырья сопряжено со значительными трудностями: ограниченностью и невосполнимостью запасов руд; снижением содержания металла в рудах на 20 - 50 % в последнее десятилетие; большими капитальными затратами на разработку новых месторождений, строительство рудников, обогатительных фабрик и металлургических предприятий; возрастанием капитальных и эксплутационных затрат на природоохранные объекты. Преимущества получения свинца из отходов по сравнению с его получением из рудного сырья характеризуются следующими показателями: содержанием металла в сырье, извлечением в готовую продукцию, количеством отходящих газов, которое определяет капитальные и эксплуатационные затраты на их очистку (табл. 6.1). Таблица 6.1 - Сравнение основных показателей производства свинца из рудного (числитель) и вторичного (знаменатель) сырья

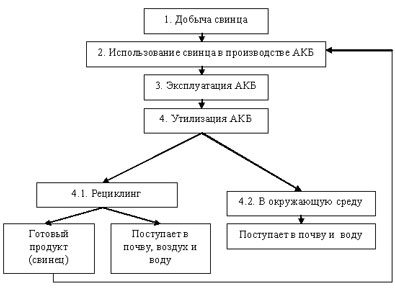

Переработка отработанных аккумуляторов является основной статьёй получения свинца из свинецсодержащего лома и отходов. Если амортизационный лом составляет 80 % всех товарных ресурсов свинца, то на долю аккумуляторного лома приходится 75 %. В связи с увеличением темпов автомобилестроения возрастает количество свинца, расходуемого на производство аккумуляторов. Поэтому очень важное значение для народного хозяйства приобретает рациональная система рециклинга аккумуляторных батарей. Извлечение свинца из использованных аккумуляторов может идти двумя путями: 1. Аккумуляторный лом перед переплавом вручную сортируют на бетонных площадках. Отработанные аккумуляторы после слива кислоты в специальную ёмкость вручную разбивают. Из массы разрушенного лома выбирают свинцовые пластины и куски корпусов. Свинцовые пластины и массу, содержащую шлам и мелкие органические частицы, направляют на металлургические предприятия, а куски корпусов - на отвал. Большие потери свинца с корпусами, значительная засоренность разделанного лома, тяжелые условия труда и низкая его производительность - характерные особенности этого способа. В Германии применяется сортировочная линия конвейерного типа. Отработанные аккумуляторы устанавливают на пластинчатый конвейер, крепят специальными захватами и подают в камеру с инфракрасным обогревом. После расплавления мастики конвейер приводится в движение и вышедшие из камеры банки переворачиваются вверх дном. Под действием гравитационных сил и вибратора содержимое банок падает в приёмник с сетчатым дном. Металлические пластины остаются на сетке, а шлам и кислота поступают в отстойники, в которых нейтрализуют кислоту. Свинцовые пластины и шлам из отстойников отгружают потребителям раздельно, аккумуляторные банки направляют в отвал. Однако значительные потери свинца с банками и относительно невысокая производительность (2т/ч) установки ограничивают широкое применение этого способа в промышленности. Также возможна воздушная сепарация и гидросепарация (тяжелосредная) аккумуляторного лома. Эти методы имеют существенные недостатки. Сильное выделение пыли при сушке и сепарации (в случае воздушной сепарации) требует применения дорогостоящего герметичного оборудования, также значительны потери свинца с органической массой. В случае гидросепарации дробление лома сопровождается пылевыделением свинца и кислоты в атмосферу производственного здания, дробилки необходимо герметизировать и оборудовать узлами приготовления и подачи соды или извести для нейтрализации кислоты. Обогащение лома сопряжено с образованием большого объёма промывных вод, насыщающихся солями металлов, вывод и обезвреживание которых требует применения специальных дорогостоящих способов. Основная масса продуктов сепарации - мелкие и влажные материалы, сушка и окомкование которых сопровождаются значительными энергозатратами. Недостаточно полное отделение органики от свинецсодержащих продуктов требует дожигания газов, в которые она переходит при металлургической переработке указанных продуктов. В то же время органическая масса содержит 2-10 % свинца, что затрудняет как её использование, так и хранение. Отмеченные недостатки определили поиск и разработку других, в частности, пирометаллургических способов переработки аккумуляторного лома. 2. Шахтная плавка неразделанного аккумуляторного лома. Отработанные аккумуляторы, из которых кислота сливается в специальную ёмкость, разгружают и хранят в кислотостойких отсеках склада. Кислоту нейтрализуют или реализуют другим предприятиям. Шихта шахтной плавки имеет состав, %: неразделанный аккумуляторный лом - 60; мелкое свинцовое сырьё (изгарь, паста, шламы и т. п.) - 25; флюсы и кокс - 15. Шихту в печь загружают ковшевым погрузчиком, процесс ведут на высокой сыпи, температура отходящих газов не превышает 2000С; пылевынос - 2 %. Печь работает на нагретом до 5000С и обогащенном до 25-30 % кислорода дутье, расход которого равен 3000 нм3/ч. Использование такого дутья и тепла от сгорания органической массы лома аккумуляторов позволяет по сравнению с традиционным процессом (плавка сортированного аккумуляторного лома) уменьшить расход кокса на 50 %. Плавку ведут на шлак. Содержащий, %: 0,6-1,0 Pb; 35 SiO2; 25-30 FeO; 17 CaO. Состав шлака контролируют рентгеновским спектрографом и корректируют изменением в шихте количества железной руды и известняка. Свинец выпускают из печи через сифон. Отходящие газы содержат органические вещества, которые дожигают при 9500С в специальной камере. После разбавления вентиляционными газами температура отходящих газов снижается до 1200С, что позволяет применять для их очистки рукавные фильтры. В очищенных газах содержится 5-10 мг/м3 пыли и следы хлора; сброс свинца в атмосферу с газами не превышает половины санитарной нормы. Пыль агломерируют на специальной установке, агломерат выщелачивают водой и после удаления из него хлоридов плавят вместе с ломом в шахтной печи. Выделение хлора, серы, пыли автоматически регистрируется. Процесс шахтной плавки высоко автоматизирован и механизирован, управление процессом осуществляется специальной электронной системой. На заводе "Краутшайд" фирмы "Варта" (Германия) благодаря применению этого процесса решена проблема утилизации серы, содержащейся в неразделанном аккумуляторном ломе в виде серной кислоты и сульфата свинца. Вводимый в шихту шахтной плавки железный скрап переводит серу в штейн, в который извлекают 25-30 кг серы на 1 т чернового свинца. При шахтной плавке на 1 т аккумуляторного лома образуется не более 2200 м3 колошниковых газов, содержащих около 20 % СО2, 8 % СО2, 80-120 мг/м3 SO2, 10-20 мг/м3 органических веществ. Газы дожигаются в газоходе двумя мазутными форсунками, в которых после очистки - менее 4 мг/м3 пыли. Уловленную пыль ( 70-75 % PbCl2) гранулируют и направляют на химическое предприятие, которое извлеченный из пыли свинец возвращает заводу. Потери свинца при шахтной плавке аккумуляторного лома не превышают 1 %. Общая схема обращения свинца в процессе производственно-хозяйственной деятельности (в части использования его для производства аккумуляторов) отражена на рис. 6.1.

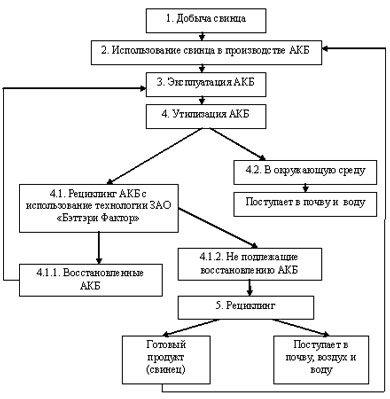

Рис. 6.1 – Обращение свинца в процессе производственно-хозяйственной деятельности – аккумуляторные батареи В соответствии с приведенными статистическими данными менее 50 % аккумуляторных батарей проходит систему рециклинга. Остальная часть поступает в окружающую среду в виде отходов. По этой причине большое значение приобретает механизм обеспечения поступления отработанных аккумуляторных батарей в рециклинг. С другой стороны в связи с экологической опасностью, которую представляют сами по себе процессы Добычи, Производства и Рециклинга (п. 1, 2, 4.1 на рис. 6.1), важен механизм минимизации вредного воздействия данных этапов на окружающую среду. Реализация указанных механизмов возможна в рамках проекта ЗАО "Бэттэри Фактор" путем: - создания доступных специализированных центров по восстановлению (рециклингу) аккумуляторных батарей с использованием оборудования ЗАО "Бэттэри Фактор"; - продажи оборудования ЗАО "Бэттэри Фактор". Создание сервисных центров позволит сделать доступным услугу по восстановлению аккумуляторных батарей, а также обеспечит увеличение поступления отработанных аккумуляторных батарей на предприятия, занимающиеся рециклингом лома свинца. Схема рециклинга, приведенная на рис. 6.2, при условии широкого распространения позволит обеспечить: - рециклинг 50% аккумуляторных батарей без прохождения этапов Производства и Рециклинга (п. 2, 4.1 на рис. 6.1); - существенно сократить объемы поступления отработанных аккумуляторных батарей в окружающую среду.

Рис. 6.2 – Обращение свинца в процессе производственно-хозяйственной деятельности – аккумуляторные батареи (Вариант 2) Суммарная экологическая эффективность проекта ЗАО "Бэттэри Фактор" выражена в следующих составляющих: - сокращение выбросов аккумуляторных батарей за счет создания доступного технического обслуживания аккумуляторных батарей; - сокращение промышленных выбросов (образующихся в ходе производства и рециклинга АКБ) за счет использования эффективной технологии формирования и рециклинга АКБ; - сокращение газовыделения, образующегося в процессе заряда, восстановления и формирования АКБ; - экономия электроэнергии в процессе заряда, формирования и восстановления АКБ; - и пр. Литература, использованная в процессе составления раздела 1. Гнатко М.Н. "Исследование возможности рециклинга отработанных свинцово-кислотных аккумуляторов". МИСиС. Россия. |

|

|